|

|

RESUMO DA AULA, CRIBS

Ciência de materiais. Notas de aula: resumidamente, o mais importante

Diretório / Notas de aula, folhas de dicas Índice analítico

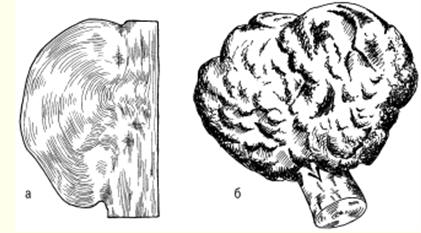

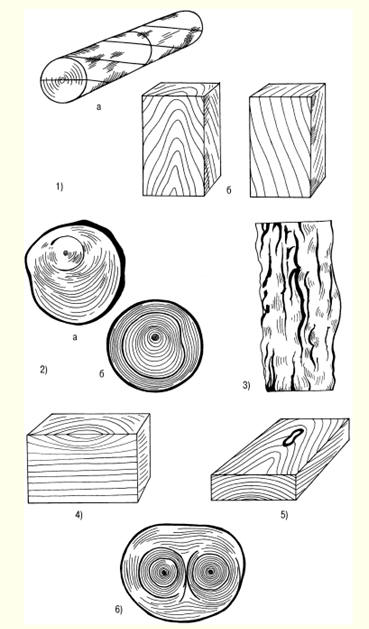

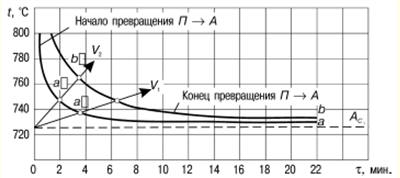

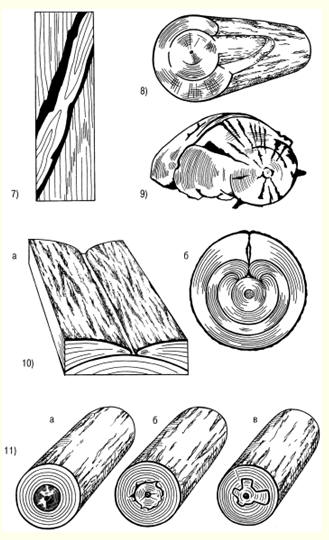

PALESTRA Nº 1. A estrutura da madeira 1. Tipos de espécies de árvores e partes de uma árvore As árvores em crescimento têm os seguintes componentes: raízes, tronco, galhos, folhas. O sistema radicular das árvores atua como fornecedor de umidade e nutrientes do solo através do tronco e galhos até as folhas. Além disso, as raízes mantêm as árvores eretas. Através dos galhos, a umidade entra nas folhas, onde ocorre o processo de fotossíntese - a conversão da energia radiante do sol em energia de ligações químicas de substâncias orgânicas com a absorção de dióxido de carbono do ar e a liberação de oxigênio . Não é por acaso que as florestas são chamadas de pulmões do planeta. Os produtos da fotossíntese das folhas são transmitidos pelos galhos para o restante das árvores - o tronco e as raízes. Assim, os galhos funcionam como canais pelos quais ocorre a troca de substâncias entre as folhas e o restante da árvore. As árvores coníferas - pinheiros, cedros, abetos, larícios - têm folhas estreitas - agulhas e madeiras duras - folhas largas. Como regra, as árvores de folha caduca crescem principalmente nas latitudes temperadas e do sul, enquanto as coníferas crescem nas do norte. Dependendo da espécie e das condições climáticas de crescimento, as árvores apresentam diferentes alturas e diâmetros de tronco. No entanto, eles se enquadram em três categorias. A primeira inclui árvores de primeira magnitude, que atingem uma altura de 20 m ou mais. Estes são abeto, cedro, larício, pinho, bétula, álamo tremedor, tília, carvalho, freixo, bordo, etc. Nos trópicos e subtrópicos, a altura de cada árvore atinge 100 m ou mais. A segunda categoria inclui árvores de segunda magnitude, com uma altura de 10 a 20 m. Estas são, em particular, salgueiro, amieiro, freixo da montanha, etc. A terceira categoria são árvores de terceira magnitude, cuja altura é de 7 -10 m São maçã, cereja, zimbro, etc. O diâmetro do tronco das árvores varia principalmente de 6 a 100 cm ou mais e depende da espécie, idade das árvores e condições climáticas de crescimento. Em alguns casos, o diâmetro do tronco da árvore pode ultrapassar 3 m - no carvalho, choupo e algumas outras espécies. A madeira é obtida cortando os troncos das árvores após a remoção dos galhos. Neste caso, o rendimento da madeira é de 90% ou mais do volume do tronco da árvore. No estágio inicial do processamento da madeira, é feita uma seção transversal ou final do tronco. Na secção transversal distinguem-se: a casca que cobre o tronco pelo exterior e é constituída pela camada exterior - a crosta e pela camada interior - o câmbio bast - uma fina camada invisível a olho nu entre a casca e a madeira ( durante o crescimento das árvores, as células vivas do câmbio se dividem e, com isso, a árvore cresce em espessura); alburno - zona viva da madeira; o núcleo, que fica adjacente ao núcleo do tronco e é uma zona central morta que não participa de processos fisiológicos; o núcleo, localizado no centro e representando um tecido solto com diâmetro de 2-5 mm ou mais (dependendo da espécie e idade da árvore). Na indústria madeireira na Rússia, o principal objeto da colheita são os troncos das árvores, e galhos e galhos são queimados ou usados para lenha. No Canadá, Suécia e Finlândia, todos os componentes das árvores são reciclados, de modo que a perda de madeira é mínima e o rendimento de papel, papelão e outras coisas é máximo. 2. Estrutura macroscópica de madeira Com uma seção transversal de um tronco de árvore, você pode estabelecer as principais características macroscópicas: alburno, cerne, camadas anuais, raios medulares, vasos, canais de resina e repetições medulares. Em árvores jovens de todas as espécies, a madeira consiste apenas em alburno. Então, à medida que crescem, os elementos vivos ao redor do núcleo morrem e os caminhos condutores de umidade ficam obstruídos, e substâncias extrativas gradualmente se acumulam neles - resinas, taninos, corantes. Algumas árvores - pinheiros, carvalhos, macieiras e outras - a zona central do tronco adquire uma cor escura. Tais árvores são chamadas som. Em outras árvores, a cor da zona central e do alburno do tronco é a mesma. Eles são chamados não-núcleo. As árvores sem kernel são divididas em dois grupos: amadeirado maduro (tília, abeto, faia, abeto), em que a humidade na parte central do tronco é inferior à da periferia, e alburno, em que o teor de umidade é o mesmo em toda a seção transversal do tronco (bétula, bordo, castanheiro, etc.). Além disso, a massa de alburno diminui do topo para o topo, assim como com o aumento da idade da árvore. A idade das árvores pode ser determinada pelo número de camadas anuais que crescem uma por ano. Essas camadas são claramente visíveis na seção transversal do tronco. São camadas concêntricas ao redor do núcleo. Além disso, cada anel anual consiste em uma camada interna e externa. A camada interna é formada na primavera e no início do verão. É chamado madeira precoce. A camada externa é formada no final do verão. A madeira precoce tem uma densidade menor do que a madeira tardia e é de cor mais clara. A largura das camadas anuais depende de vários motivos: primeiro, das condições climáticas durante a estação de crescimento; em segundo lugar, nas condições de crescimento da árvore; em terceiro lugar, da raça. Em uma seção transversal de árvores, você pode ver os raios centrais se estendendo do centro do tronco até a casca. Nas folhosas, ocupam até 15% do volume da madeira, nas coníferas - 5-6%, e quanto maior o seu número, piores as propriedades mecânicas da madeira. A largura dos raios do núcleo varia de 0,005 a 1,0 mm, dependendo da espécie de árvore. A madeira macia difere da madeira dura porque contém células que produzem e armazenam resina. Essas células são agrupadas em dutos de resina horizontais e verticais. O comprimento das passagens verticais varia de 10 a 80 cm com diâmetro de cerca de 0,1 mm, e as passagens horizontais de resina são mais finas, mas são muitas - até 300 peças por 1 cm 2. A madeira dura possui vasos na forma de um sistema de células para a transferência de água e minerais dissolvidos nela das raízes para as folhas. Os vasos são em forma de tubos com comprimento médio de 10 cm e diâmetro de 0,02-0,5 mm, e em árvores de algumas espécies concentram-se nas zonas iniciais das camadas anuais. Eles são chamados de anulares. Nas árvores de outras espécies, os vasos distribuem-se por todas as camadas anuais. Essas árvores são chamadas de vasculares difusas. 3. Estrutura microscópica de madeira de coníferas e folhosas A madeira de coníferas tem uma certa microestrutura, que pode ser estabelecida usando microscópios, bem como métodos de pesquisa química e física.A madeira de coníferas difere da madeira dura em uma estrutura relativamente regular e simplicidade. A estrutura da madeira de coníferas inclui os chamados traqueídeos precoces e tardios. Conforme estabelecido por pesquisas, os primeiros traqueídeos funcionam como condutores de água com minerais dissolvidos nela, que vem das raízes da árvore. Os traqueídeos têm a forma de fibras fortemente alongadas com extremidades oblíquas. Estudos mostraram que, em uma árvore em crescimento, apenas a última camada anual contém traqueídeos vivos e o restante são elementos mortos. Como resultado da pesquisa, foi revelado que os raios centrais são formados por células parenquimatosas, ao longo das quais os nutrientes de reserva e suas soluções se movem pelo tronco. As mesmas células parenquimatosas estão envolvidas na formação dos ductos resinosos verticais e horizontais. Canais verticais de resina em madeira de coníferas, encontrados na zona tardia da camada anual, são formados por três camadas de células vivas e mortas. Ductos horizontais de resina foram encontrados nos raios medulares. De acordo com os resultados da pesquisa do professor V. E. Vikhrov, a madeira de pinho tem a seguinte estrutura microscópica: 1) seção transversal; 2) incisão radial; 3) corte tangencial.  Arroz. 1. Seções de um tronco de árvore: P - transversal, R - radial, T - tangencial Conforme estabelecido pela pesquisa, a microestrutura da madeira de lei em comparação com a madeira de coníferas possui uma estrutura mais complexa. Em madeiras nobres, traqueídes vasculares e fibrosos servem como condutores de água com minerais dissolvidos nela. A mesma função é desempenhada por outros vasos de madeira. A função mecânica é realizada por fibras libriformes e traqueídes fibrosos. Esses vasos têm a forma de longos tubos verticais, constituídos por células individuais com cavidades largas e paredes finas, e os vasos ocupam de 12 a 55% do volume total da madeira de lei. A maior parte do volume de madeira de lei é composta por fibras libriformes como principal tecido mecânico. As fibras libriformes são células alongadas com extremidades pontiagudas, cavidades estreitas e paredes poderosas com poros em forma de fenda. Os traqueídes fibrosos, como as fibras libriformes, têm paredes espessas e pequenas cavidades. Além disso, verificou-se que os raios do núcleo da madeira decídua unem a parte principal das células parenquimatosas, e o volume desses raios pode chegar a 28-32% (este valor se aplica ao carvalho). 4. Composição química da madeira A composição química da madeira depende em parte do seu estado. A madeira de árvores recém-cortadas contém muita água. Mas em um estado completamente seco, a madeira consiste em substâncias orgânicas, e a parte inorgânica é de apenas 0,2 a 1,7%. Durante a combustão da madeira, a parte inorgânica permanece na forma de cinzas, que contém potássio, sódio, magnésio, cálcio e, em pequenas quantidades, fósforo e outros elementos. A parte orgânica da madeira de todas as espécies tem aproximadamente a mesma composição elementar. A madeira absolutamente seca contém em média 49-50% de carbono, 43-44% de oxigênio, cerca de 6% de hidrogênio e 0,1-0,3% de nitrogênio. Lignina, celulose, hemicelulose, substâncias extrativas - resina, goma, gorduras, taninos, pectinas e outros - compõem a parte orgânica da madeira. A hemicelulose contém pentosanos e genxosanos. Espécies coníferas possuem mais celulose na parte orgânica, enquanto espécies decíduas possuem mais pentosanas. A celulose é o principal componente das paredes celulares das plantas e também fornece a resistência mecânica e a elasticidade dos tecidos vegetais. Como um composto químico, a celulose é um álcool polihídrico. Quando a celulose é tratada com ácidos, ela é hidrolisada com a formação de éteres e ésteres, que são utilizados para a produção de filmes, vernizes, plásticos, etc. Além disso, durante a hidrólise da celulose, formam-se açúcares, a partir dos quais o álcool etílico é obtido por fermentação. A celulose da madeira é matéria-prima valiosa para a produção de papel Outro componente da parte orgânica da madeira - a hemicelulose - é um polissacarídeo de plantas superiores, que fazem parte da parede celular. No processo de processamento da celulose, obtém-se a lignina - uma substância polimérica amorfa de cor marrom-amarelada. A maior quantidade de lignina - até 50% - é formada durante o processamento da madeira de coníferas, e seu rendimento em madeira dura é de 20 a 30%. Produtos muito valiosos são obtidos durante a pirólise da madeira - destilação seca sem ar a temperaturas de até 550 ° C - carvão, produtos líquidos e gasosos. O carvão vegetal é utilizado na fundição de metais não ferrosos, na produção de eletrodos, remédios, como sorvente para tratamento de esgoto, resíduos industriais e para outros fins. Do líquido são obtidos produtos valiosos como antioxidante da gasolina, anti-sépticos - creosoto, fenóis para a produção de plásticos, etc. Na parte orgânica da madeira de coníferas existem resinas que contêm terpenos e ácidos resínicos. Os terpenos são a principal matéria-prima para a produção de terebintina. A resina secretada pela árvore conífera serve como matéria-prima para a produção de colofónia. No processo de beneficiamento da madeira, obtêm-se substâncias extrativas, entre elas os taninos, utilizados para revestir o couro - curtimento. A parte principal dos taninos são taninos - derivados de fenóis polihídricos, que, quando processados, interagem com suas substâncias protéicas e formam compostos insolúveis. Com isso, as peles adquirem elasticidade, resistência ao apodrecimento e não incham na água. PALESTRA Nº 2. Tipos de defeitos da madeira 1. Nós, rachaduras Defeitos de madeira - estes são desvios da norma na estrutura do tronco, todas as violações da condição física. Os defeitos incluem: nós, rachaduras, defeitos na forma do tronco, estrutura da madeira, manchas químicas, infecções fúngicas, danos biológicos e mecânicos, defeitos de processamento e empenamento. O vício mais comum é nós - as bases dos ramos que estão presentes na madeira do tronco. Ao cortar madeira, nós de várias formas e tipos são revelados em sua superfície. De acordo com a forma do corte na superfície da madeira, você pode ver nós redondos, ovais e oblongos, e de acordo com o grau de intercrescimento com a madeira, eles também são subdivididos em intercrescidos, parcialmente intercrescidos e não intercrescidos, ou caindo fora. Ao cortar madeira em tábuas, os nós podem ter uma posição diferente - plástico, borda, costela, costurado - no caso de uma seção longitudinal de um nó, parte dele vai simultaneamente para duas bordas do mesmo lado da prancha e fim - quando o nó está no final da prancha. De acordo com o arranjo mútuo de nós na madeira, eles são divididos em espalhado - solitários ou separados uns dos outros a uma distância considerável, agrupados e ramificados. A partir de madeira do próprio corpo do nó, eles são divididos em: saudável claro, saudável escuro, saudável com rachaduras, podre, podre e "tabaco", em que a madeira podre é substituída total ou parcialmente por uma massa solta de cor marrom-ferrugem ou esbranquiçada . A presença de nós na madeira leva a uma diminuição da resistência, dificulta o processamento e a colagem, reduz a qualidade (especialmente com um grande número e diâmetro deles). Nós não unidos e podres reduzem significativamente a qualidade da madeira e, em alguns casos, tornam a madeira imprópria para a fabricação de produtos (por exemplo, tábuas). Outro tipo de defeito de madeira é rachaduras, formado quando a madeira é rasgada ao longo do grão. Rachaduras aparecem em uma árvore em crescimento e derrubada. O primeiro inclui metic, peeling e frosty, o segundo - rachaduras de encolhimento. As fissuras métrica que passam pelo núcleo de um tronco de árvore são as de maior extensão, e quando a madeira colhida seca, suas dimensões aumentam. Em blocos redondos de madeira, essas rachaduras geralmente ocorrem nas extremidades, na madeira ou nas peças - nas extremidades e nas superfícies laterais. Quando a madeira é estratificada ao longo da camada anual, rachaduras de descascamento são formadas e, geralmente, na borda de uma transição acentuada da madeira intercamada para a madeira de grande camada, e são encontradas em árvores de todas as espécies. Durante a secagem da madeira, a fissura de descascamento aumenta. Ao secar madeira sob a influência de tensões internas, fissuras de retração. Este tipo de fissuras difere dos demais (metic e frost cracks) em menor comprimento e profundidade. Em tábuas, as rachaduras podem ir para a face, borda ou extremidade. Assim, eles são chamados de folha, borda e fim. As rachaduras, principalmente por meio de trincas, violam a integridade do material de madeira e reduzem sua resistência mecânica. 2. Defeitos na forma do tronco O processamento de madeira de todas as espécies é muitas vezes complicado pelos defeitos que ocorrem na forma do tronco: conicidade, ovalidade, excrescências, curvatura e restolho. Escapar expressa-se na diminuição do diâmetro de um tronco ou da largura de uma tábua não cortada, excedendo o escoamento normal, que é igual a 1 cm por 1 m de comprimento do sortido. Via de regra, é maior em folhosas, principalmente em árvores cultivadas a céu aberto, e ao longo do tronco - na parte superior. Este tipo de defeito de forma do tronco aumenta a quantidade de desperdício ao serrar e descascar madeira roliça e causa o aparecimento de uma inclinação radial das fibras no folheado. ovalidade o tronco é uma forma elíptica da seção transversal da extremidade, em que o diâmetro maior é 1,5 ou mais vezes maior que o menor. Os crescimentos na forma de um espessamento local do tronco de várias formas e tamanhos complicam o processamento da madeira. crescimentos são formados como resultado do crescimento do tecido sob a influência de vários irritantes - fungos, temperaturas baixas ou altas, etc., bem como durante incêndios, danos mecânicos e por outros motivos.  Arroz. 2. Crescimentos: a) lisos, b) irregulares Protuberâncias suaves (Fig. 2a) geralmente aparecem em troncos de pinheiros e bétulas. As camadas anuais em locais de crescimento geralmente são mais largas do que no tronco. As protuberâncias montanhosas, ou burls (Fig. 2b), são formadas principalmente nos troncos de bétula, nogueira, bem como bordo, amieiro preto, freixo, faia, álamo, etc. -direção ondulada das fibras e com inclusões de cor escura na forma de pequenas manchas, traços e pontos. Em cortes, as tampas têm uma textura bonita, por isso são usadas como material para artesanato e para a fabricação de lâminas fatiadas. Tal defeito do tronco como o seu curvatura, também dificulta o uso de toras e aumenta o desperdício de serragem. A curvatura do tronco é o desvio do eixo longitudinal de uma linha reta, podendo ser com uma curva e complexa - com duas ou mais curvas. Muitas vezes há um tipo de malformação do tronco, como bunda, que é expresso em um aumento acentuado do diâmetro da ponta de madeira redonda, ou seja, quando o diâmetro da ponta é 1,2 vezes maior que o diâmetro a uma distância de um metro dessa ponta. Ao serrar e descascar madeira, a presença de tal defeito leva a um aumento na quantidade de resíduos e, além disso, provoca o aparecimento de uma inclinação radial das fibras no folheado. O buttiness também complica o uso de madeira em tora para a finalidade a que se destina e complica o processamento da madeira. 3. Defeitos na estrutura da madeira Ao processar madeira, muitas vezes há defeitos na estrutura da madeira associados a uma estrutura incorreta do tronco. Existem os seguintes tipos defeitos na estrutura da madeira: 1) oblíquo, ou a inclinação das fibras, que é o desvio das fibras do eixo longitudinal do tronco; 2) lista - sólido ou local na forma de espessamento acentuado da madeira de camadas anuais tardias; 3) pilosidade - arranjo nitidamente ondulado ou confuso de fibras de madeira (as peças de madeira com esse defeito são usadas na fabricação de produtos de arte, móveis, cabos de machado e vários artesanatos); 4) enrolar - curvatura local de camadas anuais perto de nós ou brotos (madeira com esse defeito é usada na produção de móveis e artesanato); 5) bolsos de resina. Eles são encontrados em madeira de coníferas, especialmente em abetos, são cavidades entre camadas anuais preenchidas com resina; 6) arremessado - uma seção de madeira de coníferas, ricamente impregnada com resina; 7) núcleo duplo - dois núcleos em uma seção transversal do tronco, que são formados no local da bifurcação do tronco; 8) Enteado - segundo pico atrofiado e morto, que geralmente está localizado em um ângulo agudo;