|

|

HISTÓRIA DA TECNOLOGIA, TECNOLOGIA, OBJETOS AO REDOR DE NÓS

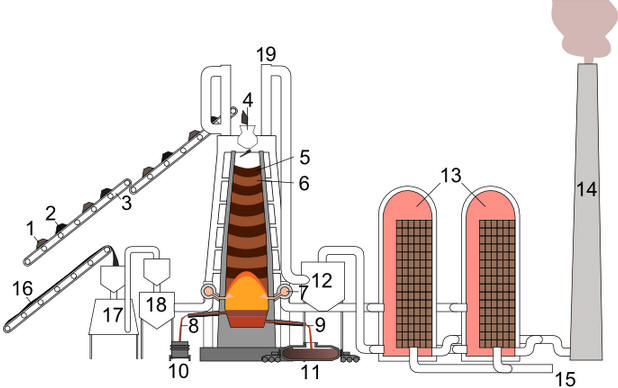

Forno alto. História da invenção e produção

Diretório / A história da tecnologia, tecnologia, objetos ao nosso redor Alto-forno, alto-forno - um grande forno de fundição metalúrgico localizado verticalmente para fundição de ferro e ferroligas de minério de ferro. A característica mais importante do processo de alto-forno é sua continuidade ao longo de toda a campanha do forno (desde a construção do forno até seu "grande" reparo) e o contrafluxo dos gases ascendentes da ventaneira com uma coluna de materiais continuamente descendente e crescente de cima com novas parcelas da carga.

Por muitos séculos, o ferro foi extraído em fornos de sopro de queijo usando um método descoberto nos tempos antigos. Enquanto minérios de baixo ponto de fusão foram encontrados em abundância na superfície da terra, este método satisfez plenamente as necessidades de produção. Mas na Idade Média, quando a demanda por ferro começou a aumentar, a metalurgia teve que usar cada vez mais minérios refratários. Para extrair ferro deles, era necessária uma temperatura de “fusão” mais alta. Naquela época, apenas dois métodos eram conhecidos para aumentá-la: 1) aumentar a altura do forno; 2) explosão aumentada. Assim, gradualmente, no século XNUMX, um forno de fusão mais alto e mais avançado foi formado a partir do forno de fabricação de queijo, que recebeu o nome de shtukofen, ou seja, "um forno que faz biscoitos". Shtukofen foram o primeiro passo no caminho para o alto-forno. Eles apareceram pela primeira vez na Estíria, rica em ferro, depois na República Tcheca e em outras regiões de mineração. Nesses fornos, temperaturas mais altas podem ser alcançadas e mais minérios refratários podem ser processados. O eixo do shukofen tinha a forma de um cone truncado duplo, afilando-se para o topo (a chamada parte superior aberta do forno, através do qual minério e carvão eram carregados em porções (cabeças)) e para o fundo. Havia um buraco na parede para uma ventaneira (um tubo através do qual o ar era soprado para dentro da fornalha com a ajuda de foles) e para retirar o frango. O processo de conversão do minério em ferro ocorreu em shtukofen exatamente da mesma forma que nos altos-fornos brutos, mas houve progresso: a mina fechada concentrou bem o calor e, devido à sua altura (até 3 m), a fundição prosseguiu de forma mais uniforme, mais lenta e mais completa, para que o minério fosse mais utilizado. Independentemente das intenções das fundições, todos os três tipos de matérias-primas de ferro foram obtidos de uma só vez em shtukofen: ferro fundido, que fluía como lixo junto com escória, ferro maleável nos moldes e aço, que cobria o molde com uma fina camada . (Lembre-se de que ferro, aço e ferro fundido na metalurgia são chamados de liga real de ferro químico com carbono. A diferença entre eles está na quantidade de carbono: por exemplo, em ferro macio (soldado) não é mais do que 5% , em aço - até 0, 04%, em ferro fundido - mais de 1%. Apesar de a quantidade de carbono variar dentro de limites tão pequenos, o ferro, o aço e o ferro fundido são muito diferentes entre si em suas propriedades: o ferro é um metal macio que se presta bem ao forjamento, o aço, pelo contrário, é um material muito duro que mantém excelentes qualidades de corte; o ferro fundido é um metal duro e quebradiço que não pode ser forjado. A quantidade de carbono afeta significativamente outras propriedades do metal. Em particular, quanto mais estiver no ferro, mais fácil ele derrete. O ferro puro é um metal bastante refratário, enquanto o ferro fundido derrete a temperaturas muito mais baixas.) As vantagens do shukofen foram, no entanto, insuficientes para todos os minérios refratários. Era necessário um golpe mais forte. As forças humanas não eram mais suficientes para manter a temperatura, e uma roda d'água foi usada para alimentar as peles. O eixo da roda d'água estava equipado com cames plantados sobre ele em uma avaria, que puxava as tampas de foles de couro em forma de cunha. Para cada forno de fusão havia dois foles, que funcionavam alternadamente. O aparecimento de motores hidráulicos e foles deve ser atribuído ao final do século XIV, pois já no século XV muitas fundições desceram das montanhas e colinas para os vales e margens dos rios. Esse aprimoramento foi o ponto de partida para a maior mudança na tecnologia da metalurgia, pois levou à descoberta do ferro fundido, suas propriedades de fundição e retrabalho. De fato, o aumento da explosão afetou todo o curso do processo. Agora, uma temperatura tão alta se desenvolveu no forno que a redução do metal do minério ocorre antes que a escória seja formada. O ferro começou a se ligar com o carbono e se transformar em ferro fundido, que, como observado acima, tem um ponto de fusão mais baixo, de modo que uma massa completamente fundida (ferro fundido) começou a aparecer no forno em vez do flash viscoso usual. A princípio, essa metamorfose atingiu os metalúrgicos medievais de maneira muito desagradável. O ferro fundido congelado foi privado de todas as propriedades naturais do ferro, não foi forjado, não soldado, era impossível fabricar ferramentas duráveis, armas flexíveis e afiadas. Portanto, o ferro fundido foi considerado um desperdício de produção por muito tempo e as fundições eram muito hostis a ele. No entanto, o que fazer com isso? Durante a recuperação do ferro dos minérios refratários, boa parte foi para ferro fundido, não jogue fora todo esse ferro junto com a escória! Gradualmente, o ferro-gusa inutilizável começou a ser selecionado da escória resfriada e colocado na segunda refusão, primeiro adicionando-o ao minério e depois sozinho. Ao mesmo tempo, descobriu-se inesperadamente que o ferro fundido derrete rapidamente em um forno e, após maior detonação, se transforma facilmente em ferro em flor, que em sua qualidade não é apenas inferior, mas até mesmo em muitos aspectos melhor do que o ferro que foi obtido do minério. E como o ferro fundido derrete a uma temperatura mais baixa, essa redistribuição exigia menos combustível e levava menos tempo. Assim, durante o século XNUMX, primeiro inconscientemente e tateando, e depois bastante conscientemente, foi feita a maior descoberta na metalurgia - o processo de retrabalho. Encontrou ampla aplicação já no século XNUMX em conexão com a disseminação de altos-fornos. Logo, outras propriedades positivas foram descobertas no ferro fundido. O kritz duro não foi fácil de sair do forno. Isso geralmente levava várias horas. Enquanto isso, o forno esfriou, combustível adicional foi usado para aquecê-lo e tempo extra foi gasto. Era muito mais fácil liberar ferro fundido do forno. O forno não teve tempo de esfriar e pôde ser imediatamente carregado com uma nova porção de minério e carvão. O processo poderia continuar continuamente. Além disso, o ferro fundido tinha excelentes qualidades de fundição. (Lembre-se de que, por muitos séculos, a única maneira de processar o ferro era forjar.) Em meados do século XIV, foram atribuídas as primeiras peças brutas. Com o desenvolvimento da artilharia, o uso do ferro fundido se expandiu. No início, foi usado para lançar balas de canhão e depois para lançar partes individuais dos próprios canhões. No entanto, até ao final do século XV, o ferro fundido ainda era de má qualidade - heterogéneo, insuficientemente líquido, com vestígios de escória. Dali saíram lápides toscas e despretensiosas, martelos, caldeiras de fornalha e outros produtos descomplicados. O ferro fundido exigiu algumas mudanças no projeto do forno; surgiram os chamados blauofen (fornos de sopro), representando o próximo passo em direção ao alto-forno. Eles se distinguiam por uma altura maior (5-6 m) do que o shtukofen e permitiam a continuidade do derretimento a uma temperatura muito alta. É verdade que a ideia de que o processo de fabricação do ferro pode ser dividido em duas etapas (isto é, o ferro fundido é fundido continuamente em um forno e o ferro fundido é convertido em ferro no outro) não surgiu imediatamente. Blauofen produziu ferro e ferro fundido ao mesmo tempo. Quando a fusão foi concluída, a escória foi liberada através de uma abertura localizada abaixo da ventaneira. Após o resfriamento, foi triturado e os pellets de ferro fundido foram separados. O kritsa foi retirado com pinças grandes e um pé de cabra, e então processado com um martelo. O maior kritsy pesava até 40 quilos. Além disso, até 20 quilos de ferro fundido foram retirados do forno. Um calor durou 15 horas. Demorou 3 horas para extrair o frango e 4-5 horas para preparar o forno para derreter. Finalmente surgiu a ideia de um processo de fundição em duas etapas. O blauofen aprimorado se transformou em um novo tipo de forno - um alto-forno, destinado exclusivamente à produção de ferro-gusa. Junto com eles, o processo de retrabalho foi finalmente reconhecido. O processo de fabricação de queijo começou a ser substituído em todos os lugares pelo método de processamento de ferro em duas etapas. Primeiro, o ferro fundido foi obtido a partir do minério, depois, durante a refusão secundária do ferro fundido, o ferro. A primeira etapa foi chamada de processo de domínio, a segunda - a redistribuição crítica.

Os altos-fornos mais antigos surgiram na Siegerland (Vestfália) na segunda metade do século XV. Seus projetos diferiam do Blauofen de três maneiras: uma altura de eixo mais alta, um soprador mais forte e um volume aumentado da parte superior do eixo. Nesses fornos, foi alcançado um aumento significativo de temperatura e uma fundição do minério ainda mais longa. Inicialmente construíram altos-fornos com baú fechado, mas logo a parede frontal foi aberta e a fornalha foi ampliada, obtendo-se um alto-forno com baú aberto. Tal alto-forno a uma altura de 4 m produzia até 5 kg de ferro-gusa por dia. O ferro-gusa foi processado em ferro em uma floricultura, semelhante em design a um alto-forno de queijo. A operação começou com o carregamento de carvão vegetal e o fornecimento de detonação. Depois que o carvão se incendiou perto do bocal, foram colocados lingotes de ferro fundido. Sob a ação da alta temperatura, o ferro fundido derretia, pingava gota a gota, passava pela área oposta às ventaneiras e aqui perdia parte do carbono. Como resultado, o metal engrossou e passou do estado fundido para uma massa pastosa de ferro com baixo teor de carbono. Essa massa foi levantada por pés de cabra até o bocal. Sob a influência da explosão, o carbono foi ainda mais queimado e o metal novamente assentado no fundo da lareira tornou-se rapidamente macio, facilmente soldável. Gradualmente, um caroço foi formado no fundo - um grito pesando 50-100 kg ou mais, que foi removido da lareira para forjar sob um martelo para compactá-lo e espremer a escória líquida. Todo o processo levou de 1 a 2 horas. Cerca de 1 tonelada de metal pode ser obtida por dia em um forno de floração, e o rendimento de ferro de floração acabado foi de 90-92% do peso do ferro. A qualidade do ferro de floração foi superior à do ferro bruto, pois continha menos escória. A transição de um processo de um estágio (massa crua) para um processo de dois estágios (alto-forno e floração) possibilitou aumentar várias vezes a produtividade da mão de obra. O aumento da demanda pelo metal foi atendido. Mas logo a metalurgia encontrou dificuldades de um tipo diferente. A fundição de ferro exigia uma enorme quantidade de combustível. Durante vários séculos, muitas árvores foram cortadas na Europa e milhares de hectares de floresta foram destruídos. Em alguns estados, foram aprovadas leis que proíbem a extração de madeira descontrolada. Esta questão foi especialmente aguda na Inglaterra. Devido à falta de carvão, os britânicos foram forçados a importar a maior parte do ferro de que precisavam do exterior. Em 1619, Dodley usou carvão pela primeira vez na fundição. No entanto, o uso generalizado do carvão foi dificultado pela presença de enxofre nele, o que interfere na boa produção de ferro. Não foi até 1735 que Derby encontrou uma maneira de remover o enxofre do carvão, quando Derby descobriu uma maneira de absorver o enxofre usando cal viva durante o tratamento térmico do carvão em cadinhos fechados. Assim, um novo agente redutor foi obtido - coque.

Autor: Ryzhov K.V.

▪ Picado

Uma nova maneira de controlar e manipular sinais ópticos

05.05.2024 Teclado Primium Seneca

05.05.2024 Inaugurado o observatório astronômico mais alto do mundo

04.05.2024

▪ Transformador em óleo vegetal ▪ Anti-inflamatórios ajudam na depressão

▪ seção do site Enigmas para adultos e crianças. Seleção de artigos ▪ artigo Estábulos Augeanos. expressão popular ▪ artigo Quando foi o início dos impostos? Resposta detalhada ▪ artigo Engenheiro-pesquisador hidráulico. Descrição do trabalho ▪ artigo Compartilhando a Luz. Enciclopédia de rádio eletrônica e engenharia elétrica

Página principal | Biblioteca | Artigos | Mapa do Site | Revisões do site www.diagrama.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Veja outros artigos seção

Veja outros artigos seção